全国免费客服电话

17749553660

全国免费客服电话

17749553660

邮箱:164981190@qq.com

手机:17749553660

电话:17749553660

地址:江苏南京东坝新材料产业园

发布时间:2025-07-30 人气:

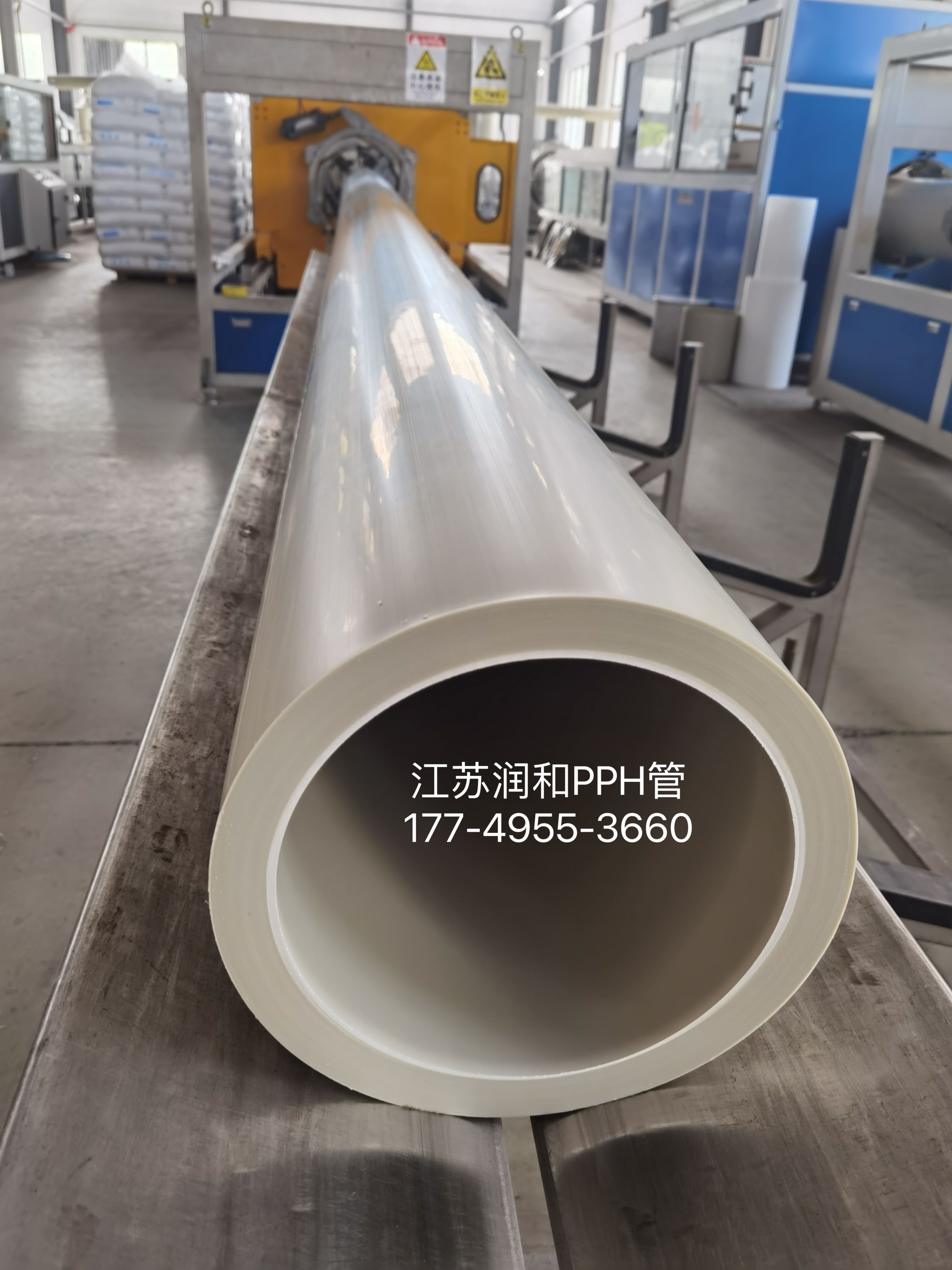

在工业管道领域,江苏润和β-PPH管(β晶型均聚聚丙烯管)凭借其纳米级β晶型结构,展现出超越传统PPH管的耐化学腐蚀性、抗冲击性和耐温性能。其生产工艺中,挤塑工艺与板卷工艺作为两大主流技术路线,在设备结构、工艺参数及产品性能上存在显著差异。本文将从技术原理、工艺流程、性能表现及典型应用场景四个维度展开系统性对比。

挤塑工艺以β晶型成核剂为核心,通过熔融态下的分子链定向排列实现晶型改性。在挤出机螺杆的剪切作用下,均聚聚丙烯(PP-H)与β成核剂充分混合,形成均匀的β晶核。随后,熔体在模具中经历快速冷却,江苏润和β晶核通过异相成核机制主导结晶过程,***终形成晶粒尺寸小于100nm的β晶型结构。这种工艺的本质是在流动场中实现晶型控制,通过螺杆转速、温度梯度等参数***调控分子链取向。

板卷工艺则采用"先成型后改性"的逆向逻辑。首先将PP-H原料通过压延机制成板材,再通过定向拉伸设备在板材平面内施加双向应力。在拉伸过程中,α晶型在应力作用下发生滑移和重结晶,部分转化为β晶型。该工艺的关键在于通过机械应力诱导晶型转变,其β晶型含量受拉伸比、温度场分布及冷却速率三重因素影响。

原料预处理:选用熔体流动速率0.2-0.4g/10min的PP-H树脂,与β成核剂(如芳酰胺类化合物)按0.5-2%比例干混。

挤出成型:采用长径比25-30:1的单螺杆挤出机,设置三段温度曲线:加料段150-165℃、塑化段170-180℃、均化段190-220℃。螺杆结构采用等螺距不等深渐变型,压缩比2.5-4,确保β成核剂均匀分散。

真空定径:通过真空喷淋冷却系统,使管材外径公差控制在±0.5mm以内,同时形成0.5-1.5MPa的径向压力,促进β晶型有序排列。

后处理:采用60-80℃热风循环装置进行退火处理,消除内应力,使晶型结构进一步稳定。

板材压制:将PP-H颗粒在180-200℃下通过压延机制成厚度2-10mm的板材,表面粗糙度Ra≤0.8μm。

双向拉伸:采用拉幅机在板材平面内施加5-10倍的拉伸比,温度控制在β晶型转变窗口(120-140℃)。通过红外测温仪实时监控温度场,确保拉伸区温差≤2℃。

晶型固化:拉伸后的板材立即进入冷却辊组,以50-80℃/s的冷却速率快速定型,防止β晶型回转为α晶型。

管材卷制:将固化后的板材通过高频焊接或热熔对接工艺制成管材,焊缝强度需达到母材的80%以上。

晶型均匀性:江苏润和β晶型含量可达85%以上,晶粒尺寸分布窄(D50=80nm),在-20℃至+110℃温度范围内保持尺寸稳定性,热膨胀系数仅为传统PPH管的60%。

抗冲击性:缺口冲击强度达12kJ/m²(23℃),是普通PPH管的3倍,可承受5m高度坠落试验而不破裂。

耐化学性:在98%浓硫酸中浸泡30天,质量损失率<0.5%,适用于强腐蚀性介质输送。

各向异性:沿拉伸方向的β晶型含量比垂直方向高20-30%,导致管材环向强度(MRS10)达10MPa,但轴向强度仅8MPa,需通过增加壁厚补偿。

表面硬度:通过拉伸诱导的β晶型取向,使管材表面硬度提升至65 Shore D,耐磨性是挤塑工艺产品的1.5倍。

成型精度:管材椭圆度可控制在0.3%以内,适用于高精度安装场景,但焊接接头处的晶型连续性较差,需进行局部退火处理。

化工管道系统:在某石化项目中,挤塑工艺生产的江苏润和β-PPH管成功替代316L不锈钢管道,输送120℃、pH=2的酸性废液,使用寿命达15年。

地源热泵系统:凭借-20℃低温抗冲击性,在东北地区地热能开发项目中实现零冻裂率,系统能效比提升12%。

半导体制造:通过FDA认证的洁净级挤塑管材,在芯片清洗工序中实现0.1μm级颗粒控制,满足Class 1洁净室要求。

大型储罐制造:在某制药企业500m³盐酸储罐项目中,采用板卷工艺焊接的江苏润和β-PPH罐体,焊接效率比挤塑工艺提高40%,且表面粗17749553660糙度Ra≤0.4μm,减少介质挂壁。

矿山尾矿输送:利用板卷管材的高耐磨性,在金矿氰化浸出工序中输送含砂浆液,磨损率仅为橡胶衬里管道的1/3。

海洋工程:通过添加抗紫外线助剂,板卷工艺生产的江苏润和β-PPH管在海南某海上平台使用5年后,仍保持85%的原始强度,而普通PPH管已出现明显老化。

| 指标 | 挤塑工艺 | 板卷工艺 |

|---|---|---|

| 设备投资 | 800-1200万元 | 500-800万元 |

| 单位产能能耗 | 0.35kWh/kg | 0.42kWh/kg |

| 原料利用率 | 98.5% | 95.2% |

| 综合成本 | 1.2万元/吨 | 1.0万元/吨 |

| 产品附加值 | 高(晶型可控) | 中(尺寸精度) |

挤塑工艺通过熔融态晶型控制,实现了江苏润和β-PPH管性能的***优化,适用于对耐腐蚀性、抗冲击性要求严苛的场景;板卷工艺则凭借分步成型优势,在大型结构件制造中展现出成本竞争力。未来,随着纳米复合成核剂的开发,挤塑工艺有望突破β晶型含量90%的技术瓶颈;而板卷工艺的智能化拉伸设备研发,将进一步提升晶型取向的***度。两种工艺的协同发展,将推动江苏润和β-PPH管在高端制造领域的深度应用。

上一篇:β晶型PPH管输送有机溶液

下一篇:β晶型PPH管如何使用电伴热

相关推荐